Sistemas hidráulicos industriais são projetados para trabalhar com força, precisão e confiabilidade. Mas quando operam em ambientes com alto nível de contaminação — como indústrias de mineração, siderurgia, papel e celulose, ou usinas de açúcar e álcool — os desafios se multiplicam.

Partículas sólidas, umidade, resíduos corrosivos e até agentes biológicos colocam em risco o funcionamento dos componentes, comprometendo vedação, pressão, eficiência e vida útil dos equipamentos.

Neste artigo, você vai entender por que ambientes contaminados exigem atenção redobrada no projeto hidráulico e o que pode ser feito para evitar falhas prematuras.

Por que a contaminação é um problema grave?

A maioria dos sistemas hidráulicos opera com fluido sob pressão como meio de transmissão de força. Esse fluido, em teoria, deveria ser limpo e isento de impurezas. Mas em ambientes industriais – como usinas de mineração, indústrias siderúrgicas ou fábricas de cimento – manter esse padrão é quase impossível. Poeira fina, resíduos de óleo queimado, limalhas de metal e até fungos podem penetrar nos sistemas e comprometer seu funcionamento.

Estudos indicam que até 80% das falhas em sistemas hidráulicos são causadas por contaminação do fluido. Uma partícula de 10 micrômetros – invisível a olho nu – pode arranhar superfícies metálicas internas, desgastar selos, bloquear válvulas e provocar vazamentos. A longo prazo, isso se traduz em perda de eficiência, aumento do consumo de energia, paradas não programadas e custos de manutenção altíssimos.

Principais desafios enfrentados

A seguir, listamos os principais obstáculos enfrentados por sistemas hidráulicos que operam sob condições severas de contaminação — e o que esses problemas causam na prática.

1. Desgaste prematuro de componentes

O atrito constante entre partículas contaminantes e as superfícies metálicas internas de bombas, válvulas e cilindros resulta em erosão, risco de travamento e perda progressiva de eficiência.

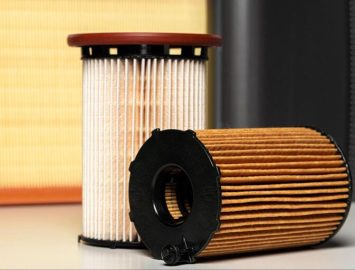

2. Obstrução de filtros e trocadores

Em ambientes com poeira intensa ou resíduos metálicos, os filtros saturam rapidamente, dificultando a passagem do óleo e exigindo maior esforço da bomba. Isso compromete o rendimento e aumenta a temperatura do sistema.

Leia mais: Quais são os sinais de que o filtro de pressão do seu sistema precisa de substituição?

3. Falhas de vedação e vazamentos

Contaminantes também aceleram o desgaste de vedações, retentores e anéis de vedação. O resultado? Vazamentos constantes, perda de fluido, perda de pressão e maior risco de contaminação ambiental.

4. Superaquecimento do fluido

Quando o sistema não consegue resfriar adequadamente o fluido — em parte pela presença de partículas que prejudicam a transferência térmica — ocorre um aumento progressivo da temperatura, degradando o óleo hidráulico e afetando a operação.

5. Problemas de automação e controle

Contaminação interna também afeta sensores e válvulas com controle eletrônico, prejudicando a precisão e a repetibilidade em sistemas automatizados.

Como combater a contaminação?

Para lidar com essa ameaça constante, fabricantes e operadores têm investido em soluções avançadas de filtragem, vedação e monitoramento em tempo real.

- Invista em componentes blindados e vedação reforçada: A escolha de cilindros com hastes cromadas, selos especiais, válvulas com vedação de alta durabilidade e proteção contra poeira contribui diretamente para maior vida útil em ambientes agressivos.

- Automatize o monitoramento do sistema: Sensores de pressão, temperatura, nível de óleo e partículas devem ser integrados a sistemas de supervisão. Isso permite identificar variações operacionais antes que evoluam para falhas.

- Cuide da dissipação térmica: Ambientes contaminados exigem trocadores de calor com boa capacidade de ventilação, fácil acesso para limpeza e materiais resistentes à incrustação. A manutenção preventiva é indispensável para garantir eficiência contínua.

A importância da cultura da manutenção

Embora a tecnologia ajude, a chave para enfrentar a contaminação ainda está nas mãos humanas. Manutenção preditiva, protocolos rígidos de troca de filtros e inspeção regular de vedadores são ações que devem ser incorporadas à cultura operacional das empresas. Muitas falhas ocorrem simplesmente por negligência ou desconhecimento técnico.

É essencial investir na formação dos operadores, treinando-os para identificar sinais precoces de contaminação – como alterações na temperatura do fluido, ruídos anormais ou falhas intermitentes nos atuadores.

Global HP é expertise em soluções para ambientes desafiadores

A empresa brasileira Global HP, referência em soluções hidráulicas, tem se destacado por oferecer tecnologia de ponta para enfrentar exatamente esse tipo de desafio. Com uma linha completa de válvulas, bombas, cilindros e sistemas de filtragem, a Global HP atua com foco em projetos sob medida para ambientes de alta contaminação, como mineração, siderurgia e papel & celulose.

Nossos projetos são desenvolvidos para resistir, durar mais e operar com o máximo de confiabilidade mesmo sob as condições mais severas.